1 000 plínek za minutu a kapacita stále roste, Drylock u Hrádku nad Nisou chrlí 2 400 000 000 plínek ročně pro děti celé zeměkoule

Mezi dvěma závěrečnými kruhovými objezdy nové silnice z Bílého Kostela k polské hranici stojí po pravé straně komplex budov. Kvádry, typické pro dnešní fabriky vybudované na zelené louce, vypadají celkem anonymně a přesto přitahují pozornost. Může za to logo Drylock, což doslovně do češtiny přeloženo znamená suchý zámek. Přiznávám se, že když jsem před osmi lety poprvé zaregistroval tehdy nejnovější přírůstek hrádecké průmyslové zóny, zařadil jsem si firmu Drylock Technologies mezi fabriky vyrábějící možná stavební izolační směsi, možná těsnění. Dál jsem nepátral a v bludu jsem ke své škodě žil řadu měsíců nejen proto, že výrobní program je úpně jiný, ale především proto, že tento hrádecký provoz patří ve svém odvětví mezi největší na světě a firemní filozofie je velmi inspirující.

Drylock Technologies je ve skutečnosti belgická rodinná firma Van Malderenů specializující se na výrobu plen (skoro 1/3 produkce), kalhotek pro inkontinentní děti a pro dospělé (28% produkce) a v menší míře pak na menstruační vložky, tampony a příbuzné produkty. Založil ji Bart Van Malderen roku 2011. %20vyrostla%20u%20Hr%C3%A1dku%20nad%20Nisou%20prvn%C3%AD%20v%C3%BDrobn%C3%AD%20hala%20firmy%20Drylock..jpeg) Na webu společnosti tento milník prezentuje headline „Ze skromné garáže ke světovému úspěchu“, což je trochu nadnesené, protože Van Malderenové již předtím v oblasti hygienických potřeb nějaký čas podnikali a při startu nové firmy mohli zúročit několik desítek let zkušeností. Vhodnější by tedy možná bylo „Štěstí přeje připraveným“.

Na webu společnosti tento milník prezentuje headline „Ze skromné garáže ke světovému úspěchu“, což je trochu nadnesené, protože Van Malderenové již předtím v oblasti hygienických potřeb nějaký čas podnikali a při startu nové firmy mohli zúročit několik desítek let zkušeností. Vhodnější by tedy možná bylo „Štěstí přeje připraveným“.

Nicméně dynamika růstu firmy je bezesporu impozantní. Drylock se za necelou dekádu své existence zařadil mezi největší světové producenty ve svém oboru, má osm výrobních závodů zaměstnávajících více jak 2900 lidí a působí ve 33 zemích. Své produkty dodává zejména pro velké obchodní řetězce pod jejich značkami. V Česku najdete pleny z hrádeckého Drylocku na regálech většiny velkých obchodních řetězců.  Projíždíte-li hrádeckou průmyslovou zónou častěji, pravděpodobně vás zaujal nejen název, ale i neustálé rozšiřování dnes již celého komplexu Drylock, ve kterém právě vrcholí stavba plně automatizovaného skladu, tedy již čtvrté velké budovy. Krásně to dokumentují mapy.cz tím, jak za aktuální situací zaostávají. „Nejnovější“ letecký pohled stíhá zobrazit jen první etapu výstavby, která byla dokončena na konci roku 2012. Přepneme-li na historický pohled z roku 2012, nebo na "aktuální" Google Maps, vidíme ještě zelenou louku. Oproti tomu je standardní mapa na mapy.cz je "jen" dva roky pozadu, zachycuje stav z roku 2018, kdy byl otevřen druhý výrobní závod a areál měl tři budovy.

Projíždíte-li hrádeckou průmyslovou zónou častěji, pravděpodobně vás zaujal nejen název, ale i neustálé rozšiřování dnes již celého komplexu Drylock, ve kterém právě vrcholí stavba plně automatizovaného skladu, tedy již čtvrté velké budovy. Krásně to dokumentují mapy.cz tím, jak za aktuální situací zaostávají. „Nejnovější“ letecký pohled stíhá zobrazit jen první etapu výstavby, která byla dokončena na konci roku 2012. Přepneme-li na historický pohled z roku 2012, nebo na "aktuální" Google Maps, vidíme ještě zelenou louku. Oproti tomu je standardní mapa na mapy.cz je "jen" dva roky pozadu, zachycuje stav z roku 2018, kdy byl otevřen druhý výrobní závod a areál měl tři budovy.  Hrádecký výrobní komplex je největší a vytváří polovinu obratu firmy. Kromě plen se zde vyrábějí i inkontinentní kalhotky pro dospělé. Dynamiku růstu asi nejlépe demonstruje prostý fakt, že v roce 2012 zde začínali s dvanácti linkami, letos jich běží devatenáct, do příštího roku přibydou další dvě.

Hrádecký výrobní komplex je největší a vytváří polovinu obratu firmy. Kromě plen se zde vyrábějí i inkontinentní kalhotky pro dospělé. Dynamiku růstu asi nejlépe demonstruje prostý fakt, že v roce 2012 zde začínali s dvanácti linkami, letos jich běží devatenáct, do příštího roku přibydou další dvě.  Do technologie bylo již investováno pět miliard korun, jen letos to bude půl miliardy. Tržby v uplynulém roce činily 6,8 miliardy korun a letos se očekává nárůst objemu výroby o 30%. Hrádecký závod denně opouští až stovka kamionů s výrobky.

Do technologie bylo již investováno pět miliard korun, jen letos to bude půl miliardy. Tržby v uplynulém roce činily 6,8 miliardy korun a letos se očekává nárůst objemu výroby o 30%. Hrádecký závod denně opouští až stovka kamionů s výrobky. Bart Van Malderen vidí tajemství úspěchu v dodržování čtyř inspirujících zásad. První je neustálá průběžná inovace, druhou použití nejmodernějších technologií, třetí pak jsou co nejefektivnější a nejpřímější rozhodovací procesy a čtvrtou práce s lidmi, kdy je pojem „rodinná firma“ rozšířen na celou firmu jako takovou.

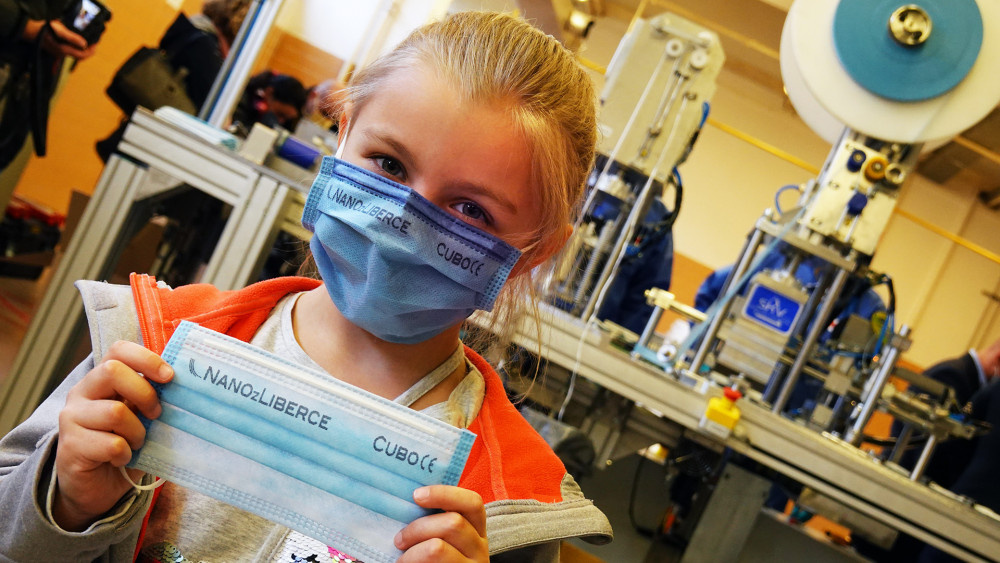

Bart Van Malderen vidí tajemství úspěchu v dodržování čtyř inspirujících zásad. První je neustálá průběžná inovace, druhou použití nejmodernějších technologií, třetí pak jsou co nejefektivnější a nejpřímější rozhodovací procesy a čtvrtou práce s lidmi, kdy je pojem „rodinná firma“ rozšířen na celou firmu jako takovou.  Podle výsledků to v Drylocku opravdu takto funguje. Že v takovém případě lze v krizových situacích dokázat i zdánlivě nemožné, demonstruje na příkladně rychlé reakci na poptávku Libereckého kraje po nanorouškách Ondřej Kout, vedoucí personálního oddělení: „21. března v 16:15 volal pan profesor Lukáš (pozn.: vedoucí týmu TUL Nanovlákenné materiály) s panem hejtmanem Půtou, jestli bychom neuměli pomoci s nanofiltry v rámci krizových opatření. V 16:35 jsme spolupráci potvrdili. V neděli 22. jsme připravili technologii. 23. proběhlo ověření výrobních postupů a přeprogramování strojů. 24. byly provozní zkoušky a den na to linku opustily první nanofiltry.“

Podle výsledků to v Drylocku opravdu takto funguje. Že v takovém případě lze v krizových situacích dokázat i zdánlivě nemožné, demonstruje na příkladně rychlé reakci na poptávku Libereckého kraje po nanorouškách Ondřej Kout, vedoucí personálního oddělení: „21. března v 16:15 volal pan profesor Lukáš (pozn.: vedoucí týmu TUL Nanovlákenné materiály) s panem hejtmanem Půtou, jestli bychom neuměli pomoci s nanofiltry v rámci krizových opatření. V 16:35 jsme spolupráci potvrdili. V neděli 22. jsme připravili technologii. 23. proběhlo ověření výrobních postupů a přeprogramování strojů. 24. byly provozní zkoušky a den na to linku opustily první nanofiltry.“  To vše se odehrálo během čtyř dnů. Drylock pak těchto filtrů pro Liberecký kraj vyrobil 2 200 000 kusů. Zajímavé je, že něco podobného proběhlo i v Drylocku ve španělské Segovii, tentokrát v součinnosti s vládou. Zatímco jinde se za velké peníze s ještě větší pompou posílaly vládní speciály pro čínské roušky, Španělé vypravili do Číny speciál přímo pro výrobní linku, pro kterou v Segovii během čtrnácti dnů postavili přístavbu ke stávající továrně a do měsíce spustili výrobu, která kryje rouškami požadavky španělské vlády.

To vše se odehrálo během čtyř dnů. Drylock pak těchto filtrů pro Liberecký kraj vyrobil 2 200 000 kusů. Zajímavé je, že něco podobného proběhlo i v Drylocku ve španělské Segovii, tentokrát v součinnosti s vládou. Zatímco jinde se za velké peníze s ještě větší pompou posílaly vládní speciály pro čínské roušky, Španělé vypravili do Číny speciál přímo pro výrobní linku, pro kterou v Segovii během čtrnácti dnů postavili přístavbu ke stávající továrně a do měsíce spustili výrobu, která kryje rouškami požadavky španělské vlády. Výrobu v Drylocku nezastavila ani koronakrize. Jednak proto, že firma prakticky nezaměstnává zahraniční agenturní pracovníky a těch pár cizinců, kteří zde pracují, jsou osoby s trvalým pobytem. Čtvrtina zaměstnanců dojíždí přímo z nedalekého Hrádku, další čtvrtina pak z oblasti Šluknovska. Výpadky ve výrobě v době celostátní karantény vykryly brigády rodinných příslušníků zaměstnanců, což je další inspirující příklad.

Výrobu v Drylocku nezastavila ani koronakrize. Jednak proto, že firma prakticky nezaměstnává zahraniční agenturní pracovníky a těch pár cizinců, kteří zde pracují, jsou osoby s trvalým pobytem. Čtvrtina zaměstnanců dojíždí přímo z nedalekého Hrádku, další čtvrtina pak z oblasti Šluknovska. Výpadky ve výrobě v době celostátní karantény vykryly brigády rodinných příslušníků zaměstnanců, což je další inspirující příklad. Co se proklamované neustálé inovace týče, je sympatické, že vývoj, který již zplodil na dvě stovky patentů, probíhá nejen v belgické centrále, ale i u nás, konkrétně ve spolupráci s Technickou univerzitou Liberec. Firma si velmi zakládá na ekologii, což v praxi znamená kromě například ekologicky likvidovatelných plínek i letošní získání certifikátu CO2 Neutral nejen pro závod v Hrádku, ale i ve Španělsku a v Itálii.

Co se proklamované neustálé inovace týče, je sympatické, že vývoj, který již zplodil na dvě stovky patentů, probíhá nejen v belgické centrále, ale i u nás, konkrétně ve spolupráci s Technickou univerzitou Liberec. Firma si velmi zakládá na ekologii, což v praxi znamená kromě například ekologicky likvidovatelných plínek i letošní získání certifikátu CO2 Neutral nejen pro závod v Hrádku, ale i ve Španělsku a v Itálii. Jedním z počinů, motivovaných i ekologicky a snahou o eliminaci nutných přesunů výrobků, je právě výstavba nové plně automatizované haly s kapacitou 40 tisíc palet plných hotových výrobků. Potřebných 13 tisíc metrů čtverečních bylo získáno tím, že stavba obrazně řečeno obsahuje dva a půl běžného skladu nad sebou. Původně měl být ještě o patro vyšší, ale to by již příliš narušilo ráz krajiny. I bez tohoto patra jde v rámci naší republiky o stavbu zcela unikátní (bez nadužití toho superlativu) a hrádecký sklad Drylocku se možná v Česku stane největším vůbec.

Jedním z počinů, motivovaných i ekologicky a snahou o eliminaci nutných přesunů výrobků, je právě výstavba nové plně automatizované haly s kapacitou 40 tisíc palet plných hotových výrobků. Potřebných 13 tisíc metrů čtverečních bylo získáno tím, že stavba obrazně řečeno obsahuje dva a půl běžného skladu nad sebou. Původně měl být ještě o patro vyšší, ale to by již příliš narušilo ráz krajiny. I bez tohoto patra jde v rámci naší republiky o stavbu zcela unikátní (bez nadužití toho superlativu) a hrádecký sklad Drylocku se možná v Česku stane největším vůbec. %20a%20%C5%99editel%20hr%C3%A1deck%C3%A9%20pobo%C4%8Dky%20Leo%C5%A1%20Preisler..jpeg) Text a foto (není-li uvedeno jinak) Mad

Text a foto (není-li uvedeno jinak) Mad

Sdílet článek na Facebooku

Sdílet článek na Facebooku

Sdílet článek na X.com

Sdílet článek na X.com